Magnija apstrāde, magnija rūdas sagatavošana izmantošanai dažādos produktos.

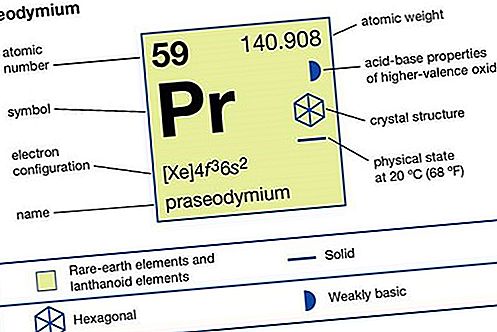

Magnijs (Mg) ir sudrabaini balts metāls, kas pēc izskata ir līdzīgs alumīnijam, bet sver par trešdaļu mazāk. Tā blīvums ir tikai 1,738 grami uz kubikcentimetru, un tas ir vieglākais zināmais strukturālais metāls. Tam ir sešstūraina cieši iesaiņota (hcp) kristāliska struktūra, tāpēc, tāpat kā lielākajai daļai šīs struktūras metālu, tam trūkst elastības, strādājot zemākā temperatūrā. Turklāt tīrā veidā tam nav pietiekamas izturības lielākajai daļai strukturālo pielietojumu. Tomēr leģējošo elementu pievienošana uzlabo tā īpašības tādā mērā, ka tiek plaši izmantoti gan lietie, gan apstrādātie magnija sakausējumi, īpaši gadījumos, kad svarīgs ir vieglais svars un augsta izturība.

Magnijs augstā temperatūrā spēcīgi reaģē ar skābekli; virs 645 ° C (1190 ° F) sausā gaisā, tas deg ar spilgti baltu gaismu un intensīvu karstumu. Šī iemesla dēļ pirotehnikā tiek izmantoti magnija pulveri. Istabas temperatūrā uz metāla virsmas veidojas stabila ūdenī nešķīstoša magnija hidroksīda plēve, kas to aizsargā no korozijas lielākajā daļā atmosfēras. Tā kā magnijs ir spēcīgs reaģents, kas veido stabilus savienojumus ar hloru, skābekli un sēru, tam ir vairāki metalurģiski pielietojumi, piemēram, titāna ražošanā no titāna tetrahlorīda un destilizējot domnas dzelzi. Tā ķīmiskā reaģētspēja ir redzama arī magnija savienojumos, kurus plaši izmanto rūpniecībā, medicīnā un lauksaimniecībā.

Vēsture

Magnija nosaukums ir cēlies no magnezīta, magnija karbonāta minerāla, un, domājams, šis minerāls savu vārdu ir parādā magnezīta atradnēm, kas atrodamas Magnēzijā, apgabalā senās Grieķijas Tesālijas reģionā. Britu ķīmiķis Humphry Davy, domājams, ir saņēmis magnija amalgamu 1808. gadā, elektrolizējot mitru magnija sulfātu, kā katodu izmantojot dzīvsudrabu. Pirmo metālisko magniju tomēr 1828. gadā ražoja franču zinātnieks A.-A.-B. Aizņemts. Viņa darbs bija saistīts ar kausēta magnija hlorīda reducēšanu ar metālisko kāliju. 1833. gadā angļu zinātnieks Maikls Faradejs bija pirmais, kurš ražoja magniju elektrolīzē izkausēto magnija hlorīdu. Viņa eksperimentus atkārtoja vācu ķīmiķis Roberts Bunsens.

Pirmo veiksmīgo rūpniecisko ražošanu Vācijā uzsāka 1886. gadā Aluminium und Magnesiumfabrik Hemelingen, pamatojoties uz kausēta karnallīta elektrolīzi. Vēlāk Hemelingena kļuva par daļu no rūpniecības kompleksa IG Farbenindustrie, kas 1920. un 30. gados izstrādāja procesu liela daudzuma izkausēta un praktiski bez ūdens magnija hlorīda ražošanai (tagad pazīstams kā IG Farben process), kā arī tehnoloģijai šī produkta elektrolīzei līdz metāla magnijam un hloram. Cits IG Farben ieguldījums bija daudzu lieto un kaļamo sakausējumu, rafinēšanas un aizsargājošo kušņu, kalta magnija izstrādājumu un daudzu gaisa kuģu un automašīnu lietojumu izstrāde. Otrā pasaules kara laikā Amerikas Savienoto Valstu Dow Chemical Company un Apvienotās Karalistes uzņēmums Magnesium Elektron Limited uzsāka magnija elektrolītisku reducēšanu no jūras ūdens, kas tika sūknēts no Galvestonas līča, Teksasā, un Ziemeļjūrā Hartlepoolā, Anglijā. Tajā pašā laikā Ontario, Kanādā, tika ieviests LM Pidžona process, kā termiski reducēt magnija oksīdu ar silīciju ārēji karsētos retortos.

Pēc kara militārie pieteikumi zaudēja nozīmi. Dow Chemical paplašināja civilo tirgu, izstrādājot kaltas izstrādājumus, foto gravēšanas tehnoloģiju un virsmas apstrādes sistēmas. Ekstrakcijas pamatā bija elektrolīze un termiskā reducēšana. Šiem procesiem tika veikti tādi uzlabojumi kā retortu iekšējā sildīšana (Magnetherm process, ieviests Francijā 1961. gadā), ekstrahēšana no dehidrētiem magnija hlorīda kauliņiem (1974. gadā ieviesa Norvēģijas uzņēmums Norsk Hydro) un elektrolītisko elementu tehnoloģijas uzlabojumi no apmēram 1970. gads.

Kopš 2019. gada Ķīna saražoja apmēram 85 procentus no pasaules magnija, bet Krievija, Kazahstāna, Izraēla un Brazīlija saražoja lielu daļu pārējā.

Rūdas un izejvielas

Astotais visbagātākais elements dabā, magnijs veido 2,4 procentus no Zemes garozas. Spēcīgas reaģētspējas dēļ tas nenotiek dzimtajā stāvoklī, bet drīzāk atrodams visdažādākajos savienojumos jūras ūdenī, sālījumos un iežos.

Starp rūdas minerāliem visizplatītākie ir dolomīta karbonāti (magnija un kalcija karbonātu savienojums, MgCO 3 · CaCO 3) un magnezīts (magnija karbonāts, MgCO 3). Mazāk izplatīts ir hidroksīda minerālbricīts, Mg (OH) 2 un halogenīdu minerālu karnallīts (magnija un kālija hlorīdu un ūdens savienojums, MgCl 2 · KCl · 6H 2 O).

Magnija hlorīdu var atgūt no dabiski sastopamiem sālījumiem, piemēram, Lielā sāls ezera (parasti tas satur 1,1 svara% magnija) un Nāves jūras (3,4 procenti), taču līdz šim lielākais avots ir pasaules okeāni. Lai arī jūras ūdens satur tikai aptuveni 0,13 procentus magnija, tas ir gandrīz neizsmeļams avots.

Kalnrūpniecība un koncentrēšana

Gan dolomītu, gan magnezītu iegūst un koncentrē ar parastajām metodēm. Karnallīts tiek izrakts kā rūda vai atdalīts no citiem sāls savienojumiem, kas tiek nogādāti uz virsmas, iegūstot šķīdumu. Dabiskos magniju saturošie sālījumi tiek koncentrēti lielos dīķos, iztvaicējot sauli.

Ieguve un rafinēšana

Spēcīgs ķīmiskais reaģents, magnijs veido stabilus savienojumus un reaģē ar skābekli un hloru gan šķidrā, gan gāzveida stāvoklī. Tas nozīmē, ka metāla ieguve no izejvielām ir energoietilpīgs process, kam nepieciešamas labi pielāgotas tehnoloģijas. Komerciālajai ražošanai tiek izmantotas divas pilnīgi atšķirīgas metodes: magnija hlorīda elektrolīze vai magnija oksīda termiskā reducēšana, izmantojot Pidžona procesu. Reiz elektrolīze veidoja apmēram 75 procentus no pasaules magnija ražošanas. Tomēr 21. gadsimta sākumā, kad Ķīna kļuva par pasaules lielāko magnija ražotāju, zemās darbaspēka un enerģijas izmaksas ļāva Pidžonas procesam būt ekonomiski dzīvotspējīgam, neskatoties uz to, ka tas ir mazāk efektīvs nekā elektrolīze.

Elektrolīze

Elektrolītiskie procesi sastāv no diviem posmiem: izejvielu sagatavošana, kas satur magnija hlorīdu, un šī savienojuma disociācija elektrolītiskajās šūnās metālu magnijā un hlora gāzē.

Rūpnieciskos procesos šūnu barība sastāv no dažādiem izkausētiem sāļiem, kas satur bezūdens (būtībā bez ūdens) magnija hlorīdu, daļēji dehidrētu magnija hlorīdu vai bezūdens karnallītu. Lai izvairītos no piemaisījumiem karnallīta rūdās, dehidrētu mākslīgo karnallītu iegūst kontrolētā kristalizācijā no karsētiem magniju un kāliju saturošiem šķīdumiem. Daļēji dehidrētu magnija hlorīdu var iegūt, izmantojot Dow procesu, kurā flokulatorā jūras ūdeni sajauc ar viegli sadedzinātu reaktīvo dolomītu. Nešķīstošs magnija hidroksīds izgulsnējas nostādināšanas tvertnes apakšā, no kurienes tas tiek sūknēts kā virca, filtrēts, pārvērsts magnija hlorīdā, reaģējot ar sālsskābi, un virknē iztvaicēšanas procesu žāvē līdz 25 procentu ūdens saturam. Kausēšanas laikā notiek galīgā dehidratācija.

Bezūdens magnija hlorīdu iegūst ar divām galvenajām metodēm: magnija hlorīda sālījumu dehidrēšanu vai magnija oksīda hlorēšanu. Pēdējā no metodēm, kuras piemērs ir IG Farben process, viegli sadedzinātu dolomītu sajauc ar jūras ūdeni flokulatorā, kur izgulsnē magnija hidroksīdu, filtrē un kalcinē līdz magnija oksīdam. To sajauc ar kokogli, veido lodītes, pievienojot magnija hlorīda šķīdumu, un žāvē. Globuli iepilda hloratora, ar ķieģeļiem izklāta vārpstas krāsnī, kur tos ar oglekļa elektrodiem uzkarsē līdz aptuveni 1000–1 200 ° C (1800–2200 ° F). Hlora gāze, kas tiek ievadīta caur krāsnī esošajām caurumiem, reaģē ar magnija oksīdu, lai iegūtu izkausētu magnija hlorīdu, kuru ar intervālu izlaiž un nosūta uz elektrolīzes elementiem.

Magnija sālījumu dehidratācija tiek veikta pakāpeniski. Norsk Hydro procesā piemaisījumus vispirms noņem, nogulsnējot un filtrējot. Attīrīto sālījumu, kas satur apmēram 8,5 procentus magnija, iztvaicē koncentrē līdz 14 procentiem un pārveido par daļiņām mikrorajona tornī. Šo produktu tālāk žāvē līdz daļiņām, kas nesatur ūdeni, un nogādā elektrolītiskajās kamerās.

Elektrolītiskās šūnas galvenokārt ir ar ķieģeļiem izklātas tvertnes, kas aprīkotas ar vairākiem tērauda katodiem un grafīta anodiem. Tie tiek uzstādīti vertikāli caur kameras pārsegu un daļēji iegremdēti kausēta sāls elektrolītā, kas sastāv no sārma hlorīdiem, kam pievieno magnija hlorīdu, kas iegūts iepriekš aprakstītajos procesos, koncentrācijā no 6 līdz 18 procentiem. Pamata reakcija ir:

Darba temperatūra svārstās no 680 līdz 750 ° C (1260 līdz 1 380 ° F). Enerģijas patēriņš ir no 12 līdz 18 kilovatstundām uz saražotā magnija kilogramu. Hlors un citas gāzes rodas pie grafīta anodiem, un izkausēts magnija metāls peld līdz sāls vannas augšdaļai, kur tas tiek savākts. Hloru var atkārtoti izmantot dehidratācijas procesā.

Termiskā samazināšana

Termiskajā ražošanā dolomīts tiek kalcinēts līdz magnija oksīdam (MgO) un kaļķim (CaO), un tos reducē ar silīciju (Si), iegūstot magnija gāzi un dikalcija silikāta izdedžus. Pamatreakcija, ir endotermiska, tas ir, siltums ir jāpieliek, lai to ierosinātu un uzturētu. Kad magnijs sasniedz tvaika spiedienu 100 kilopaskālu (1 atmosfērā) 1800 ° C (3270 ° F), siltuma prasības var būt diezgan augstas. Lai pazeminātu reakcijas temperatūru, rūpnieciskie procesi darbojas vakuumā. Ir trīs galvenās metodes, kas atšķiras pēc siltuma padeves veidiem. Pidžona procesā sasmalcinātu un kalcinētu dolomītu sajauc ar smalki samaltu dzelzs silīciju, briketē un iepilda cilindriskos niķeļa-hroma-tērauda retortos. Ar eļļu vai gāzi kurināmā krāsnī horizontāli tiek uzstādīti vairāki retorti, to vākiem un pievienotajām kondensatora sistēmām izbīdot no krāsns. Pēc reakcijas cikla 1200 ° C (2 200 ° F) temperatūrā un pazeminātā 13 paskālu spiedienā magnija kristālus (sauktus par vainagiem) no kondensatoriem noņem, izdedžus izvada kā cietu vielu un retortu atjauno. Bolcāno procesā dolomīta-ferosilīcija briketes tiek sakrautas uz īpašas lādiņa atbalsta sistēmas, caur kuru tiek veikta iekšējā elektriskā sildīšana līdz lādiņam. Pilnīga reakcija notiek 20 līdz 24 stundas 1200 ° C temperatūrā zem 400 paskāļiem.

Iepriekšminētajos procesos iegūtā dikalcija silikāta izdedžu kušanas temperatūra ir aptuveni 2000 ° C (3600 ° F), un tāpēc tas ir ciets, bet, pievienojot lādiņam alumīnija oksīdu (alumīnija oksīdu, Al 2 O 3), kušanas temperatūru var samazināt līdz 1 550–1 600 ° C (2 825–2 900 ° F). Šai metodei, ko izmanto Magnetherm procesā, ir tāda priekšrocība, ka šķidros izdedžus var karsēt tieši ar elektrisko strāvu caur ūdens atdzesētu vara elektrodu. Reducēšanas reakcija notiek 1600 ° C temperatūrā un 400–670 paskālu spiedienā. Iztvaicēts magnijs tiek kondensēts atsevišķā sistēmā, kas piestiprināta pie reaktora, un ar intervālu tiek izlaisti izkausēti izdedži un ferosilīcijs.