Molibdēna apstrāde, rūdas sagatavošana izmantošanai dažādos produktos.

Molibdēns (Mo) ir baltam platīnam līdzīgs metāls ar kušanas temperatūru 2610 ° C (4,730 ° F). Tīrā stāvoklī tas ir izturīgs un kaļams, un to raksturo mērena cietība, augsta siltumvadītspēja, augsta izturība pret koroziju un zems izplešanās koeficients. Lejot ar citiem metāliem, molibdēns veicina sacietēšanu un izturību, palielina stiepes izturību un šļūdes pretestību un parasti veicina vienmērīgu cietību. Nelieli molibdēna daudzumi (1 procentu vai mazāk) ievērojami uzlabo matricas materiāla nodilumizturību, pretkorozijas īpašības, kā arī izturību un izturību augstā temperatūrā. Tāpēc molibdēns ir būtisks papildu līdzeklis tērauda un ļoti sarežģītu krāsaino supersakausējumu ražošanā.

Tā kā molibdēna atomam ir tāds pats raksturs kā volframam, bet tikai aptuveni puse no tā atoma svara un blīvuma, tas izdevīgi aizstāj volframu leģētajos tēraudos, ļaujot sasniegt tādu pašu metalurģisko efektu ar pusi mazāk metāla. Turklāt divi tā ārējie elektronu gredzeni ir nepilnīgi; tas ļauj tam veidot ķīmiskus savienojumus, kur metāls ir div-, trīs-, tetra-, penta- vai sešvērtīgais, padarot iespējamu plašu molibdēna ķīmisko produktu klāstu. Tas arī ir būtisks faktors tā ievērojamajām katalītiskajām īpašībām.

Vēsture

Lai arī metāls bija pazīstams senajās kultūrās un tā minerālu formas tika sajauktas ar grafītu un svina rūdas galenu vismaz 2000 gadus, molibdēns formāli netika atklāts un identificēts līdz 1778. gadam, kad zviedru ķīmiķis un farmaceits Karls Vilhelms Šeele ražoja molibdisko oksīdu. uzbrūkot pulverizētam molibdenītam (MoS 2) ar koncentrētu slāpekļskābi un pēc tam atlikumu iztvaicējot līdz sausam. Pēc Šēdeles ierosinājuma cits zviedru ķīmiķis Pīters Jēkabs Hjelms 1781. gadā izgatavoja pirmo metālisko molibdēnu, augstās temperatūrās tīģelī sildot no molibdiskā oksīda un linsēklu eļļas sagatavotu pastu. 19. gadsimta laikā vācu ķīmiķis Bucholtz un zviedrs Jöns Jacob Berzelius sistemātiski izpētīja molibdēna sarežģīto ķīmiju, taču tikai 1895. gadā franču ķīmiķis Henri Moissan ražoja pirmo ķīmiski tīro (99,98 procenti) molibdēna metālu, reducējot. to ar oglekli elektriskā krāsnī, tādējādi dodot iespēju veikt metāla un tā sakausējumu zinātniskus un metalurģiskus pētījumus.

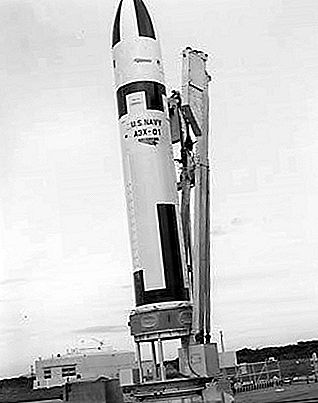

1894. gadā franču ieroču ražotājs Schneider SA savās darbnīcās Le Kreusotā ieviesa molibdēnu bruņu apšuvumā. 1900. gadā divi amerikāņu inženieri, FW Taylor un P. White, Parīzē, Exhibition Universelle, prezentēja pirmos uz molibdēna balstītos ātrgaitas tēraudus. Vienlaicīgi Marie Curie Francijā un JA Mathews Amerikas Savienotajās Valstīs izmantoja molibdēnu pastāvīgo magnētu sagatavošanai. Bet tikai tad, kad Pirmais pasaules karš izprovocēja akūtu volframa trūkumu, molibdēns tika plaši izmantots ieroču, bruņu apšuvuma un citas militārās aparatūras izgatavošanai. 1920. gados molibdēnu saturošie sakausējumi bija pirmie miera laika pielietojumi, sākotnēji automobiļu ražošanā un pēc tam nerūsējošā tērauda ražošanā. Nākamajā desmitgadē viņi ieguva pieņēmumu ātrgaitas tēraudos, un pēc Otrā pasaules kara tos izmantoja aviācijā - it īpaši reaktīvo dzinējos, kuriem bija jāiztur augsta darba temperatūra. Vēlāk to izmantošana tika paplašināta, iekļaujot raķetes. Papildus leģētajiem tēraudiem molibdēns tiek izmantots supersakausējumos, ķimikālijās, katalizatoros un smērvielās.

Rūdas

Vienīgais komerciāli dzīvotspējīgais minerāls molibdēna ražošanā ir tā bisulfīds (MoS 2), kas atrodams molibdenītā. Gandrīz visas rūdas tiek reģenerētas no porfīrā izplatītām atradnēm. Tās ir vai nu primāras molibdēna nogulsnes, vai sarežģītas vara-molibdēna nogulsnes, no kurām molibdēns tiek iegūts kā koprodukts vai blakusprodukts. Galvenās nogulsnes, kas satur no 0,1 līdz 0,5 procentiem molibdēna, ir plašas. Arī vara porfīrijas ir ļoti lielas nogulsnes, taču to molibdēna saturs svārstās no 0,005 līdz 0,05 procentiem. Aptuveni 40 procenti molibdēna nāk no primārajām raktuvēm, bet pārējie 60 procenti ir vara (vai dažos gadījumos volframa) blakusprodukti.

Apmēram 64 procenti atgūstamo resursu ir atrodami Ziemeļamerikā, no kurām divas trešdaļas ir Amerikas Savienotajām Valstīm. Vēl 25 procenti ir Dienvidamerikā, un atlikums galvenokārt ir Krievijā, Kazahstānā, Ķīnā, Irānā un Filipīnās. Eiropā, Āfrikā un Austrālijā ir ļoti slikti molibdēna rūdas. Lielākie molibdēna ražotāji ir Ķīna, ASV, Čīle, Peru, Meksika un Kanāda.

Kalnrūpniecība un koncentrēšana

Molibdēna un vara-molibdēna porfīrijus iegūst ar atklātu šahtu vai ar pazemes metodēm. Pēc tam, kad rūda ir sasmalcināta un sasmalcināta, metāliskos minerālus flotācijas procesā atdala no lielgabarīta minerāliem (vai molibdēna un vara viens no otra), izmantojot plašu reaģentu klāstu. Koncentrāti satur no 85 līdz 92 procentiem MoS 2 un nelielu daudzumu vara (mazāk nekā 0,5 procenti), ja molibdēnu reģenerē kā vara blakusproduktu.

Ieguve un rafinēšana

Tehniskais molibdoksīds

Apmēram 97 procenti MoS 2 jāpārveido tehniskā molibdā oksīdā (85–90 procenti MoO 3), lai sasniegtu tā komerciālo galamērķi. Šādu pārveidošanu gandrīz universāli veic Nikolu-Herresofa tipa daudzkārtu krāsnīs, kurās molibdenīta koncentrāts tiek padots no augšas pret sasildīta gaisa strāvu un gāzēm, kas izpūstas no apakšas. Katrā pavarā ir četras ar gaisu dzesētas rokas, kuras pagriež ar gaisu atdzesēta vārpsta; ieroči ir aprīkoti ar bruģa asmeņiem, kas grābj materiālu uz cepeša ārpusi vai centru, kur materiāls nokrīt uz nākamo pavardu. Pirmajā pavarda koncentrātā tiek uzkarsēts un flotācijas reaģenti aizdegas, uzsākot MoS 2 pārvēršanos MoO 3. Šo eksotermisko reakciju, kas turpinās un pastiprinās šādās pavardēs, kontrolē, pielāgojot skābekli un ar ūdens aerosoliem, kas vajadzības gadījumā atdzesē krāsni. Temperatūrai nevajadzētu paaugstināties virs 650 ° C (1200 ° F) - vietā, kur MoO 3 sublimējas vai iztvaiko tieši no cietā stāvokļa. Process tiek pabeigts, kad kalcīna sēra saturs nokrītas zem 0,1 procenta.

Ķīmiski tīrs molibdiskais oksīds

Tehniskais molibdoksīds tiek izgatavots briketēs, kuras tieši ievada krāsnīs, lai iegūtu leģētos tēraudus un citus lietuvju izstrādājumus. Tos izmanto arī feromolibdēna ražošanai (skatīt zemāk), bet, ja ir vēlami attīrītāki molibdēna produkti, piemēram, molibdēna ķīmiskās vielas vai metāliskais molibdēns, tad tehniskais MoO 3 jāattīra līdz ķīmiski tīram MoO 3 sublimācijas ceļā. To veic ar elektriskiem retranslatoriem temperatūrā no 1200 līdz 1250 ° C (2200 līdz 2300 ° F). Krāsnis sastāv no kvarca caurulēm, kas ir savītas ar molibdēna stieples sildelementiem, kuri ir pasargāti no oksidācijas ar ugunsizturīgu ķieģeļu pastas un koksnes kokogļu maisījumu. Caurules ir slīpi 20 ° no horizontāles un tiek pagrieztas. Sublimētie tvaiki no caurulēm tiek izsūknēti pa gaisu un tiek savākti ar pārsegiem, kas ved uz filtru maisiņiem. Savāc divas atsevišķas frakcijas. Pirmais atbilst sākotnējo 2–3 procentu lādiņa iztvaikošanai un satur lielāko daļu gaistošo piemaisījumu. Pēdējā frakcija ir tīrā MoO 3. Tam jābūt 99,95 procentiem tīram, lai to varētu izmantot amonija molibdāta (ADM) un nātrija molibdāta ražošanai, kas ir izejmateriāli visu veidu molibdēna ķīmiskajām vielām. Šos savienojumus iegūst, ķīmiski tīru MoO 3 reaģējot ar amonjaka ūdens vai nātrija hidroksīda šķīdumu. Amonija molibdāts baltu kristālu formā nosaka 81 līdz 83 procentus MoO 3 vai 54 līdz 55 procentus molibdēna. Tas šķīst ūdenī un tiek izmantots molibdēna ķīmisko vielu un katalizatoru, kā arī metāliska molibdēna pulvera pagatavošanai.

Molibdēna metāls

Metāliska molibdēna ražošanu no tīra MoO 3 vai ADM veic elektriski apsildāmās caurulēs vai mufeļkrāsnīs, kurās kā pretplūsmu ievada ūdeņraža gāzi. Parasti ir divas pakāpes, kurās MoO 3 vai ADM vispirms tiek samazināts līdz dioksīdam un pēc tam par metāla pulveri. Divus posmus var veikt divās dažādās krāsnīs ar atdzesēšanu starp tām, vai arī var izmantot divu zonu krāsni. (Dažreiz tiek izmantots trīs posmu process, kas sākas zemā temperatūrā 400 ° C vai 750 ° F, lai izvairītos no nekontrolētas reakcijas un novērstu saķepināšanu.) Divpakāpju procesā divas garā mufeļa krāsnis ar molibdēna- Var izmantot stieples sildelementus. Pirmo reducēšanu veic viegla tērauda “laivās”, kas satur 5 līdz 7 kilogramus (10 līdz 15 mārciņas) oksīda un kuras tiek barotas ar 30 minūšu intervālu. Krāsns temperatūra ir 600–700 ° C (1100–1 300 ° F). Izstrādājums no pirmās krāsns tiek sadalīts un ar tādu pašu ātrumu niķeļa laivās tiek padots otrajai krāsnij, kas darbojas 1000–1 100 ° C (1800–2 000 ° F), pēc tam metāla pulveri izsijā. Vistīrāko pulveri, kas satur 99,95 procentus molibdēna, iegūst, reducējot ADM.

Īpaši augstas kušanas temperatūras dēļ molibdēnu ar tradicionāliem procesiem nevar izkausēt augstas kvalitātes lietņos. Tomēr to var viegli izkausēt elektriskā lokā. Vienā no šādiem Parke un Ham izstrādātajiem procesiem molibdēna pulveris tiek nepārtraukti saspiests stienī, kuru daļēji saķepina elektriskā pretestība un kura beigās izkausē elektriskā loka. Izkausēto molibdēnu deoksidē ar oglekli, ko pievieno pulverim, un to ielej ar ūdeni atdzesētā vara veidnē.

![Ardievu, Čipa filma, ko veidojis Vuds [1939] Ardievu, Čipa filma, ko veidojis Vuds [1939]](https://images.thetopknowledge.com/img/entertainment-pop-culture/3/goodbye-mr-chips-film-wood-1939.jpg)

![Makreja filmas “Pīļu zupa” [1933] Makreja filmas “Pīļu zupa” [1933]](https://images.thetopknowledge.com/img/entertainment-pop-culture/2/duck-soup-film-mccarey-1933.jpg)